錳酸鋰隧道窯技術解析與產業應用

發布時間:

2025-06-16

錳酸鋰隧道窯作為鋰離子電池材料生產的核心裝備,其技術迭代直接推動產業降本增效。隨著超長窯體、智能控制及節能技術的融合,隧道窯將在提升錳酸鋰材料性能、支撐動力電池規模化生產中發揮更關鍵作用。

錳酸鋰隧道窯是鋰離子電池正極材料生產中的核心設備,其通過連續式高溫燒結工藝,實現了錳酸鋰材料的高效、穩定制備。以下從技術原理、產業應用及發展趨勢三方面進行詳細解析:

一、技術原理與結構特點

定義與分類

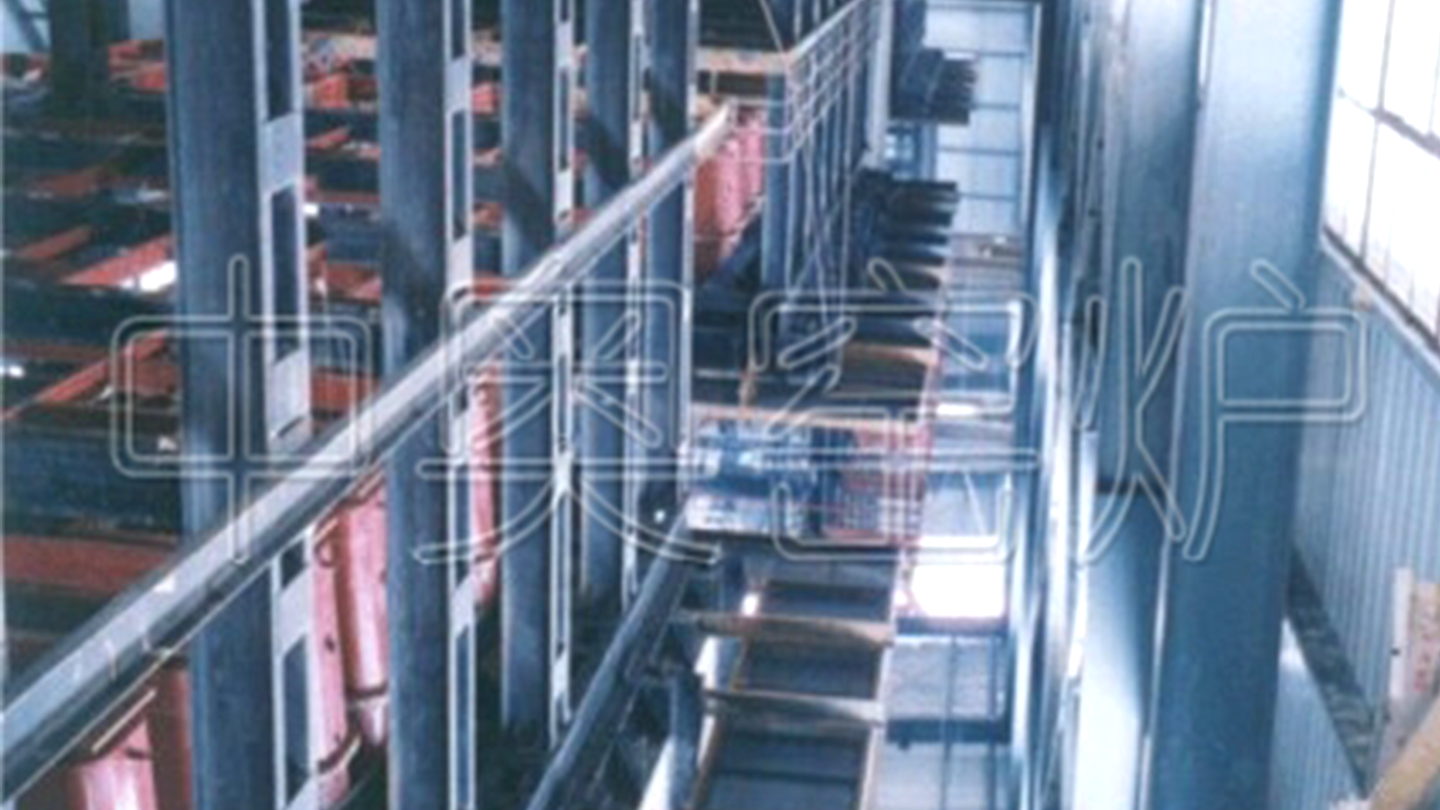

隧道窯是一種長形連續式窯爐,窯體由耐火材料、保溫材料砌筑而成,內部劃分為預熱段、燒成段和冷卻段。根據輸送方式不同,可分為輥道窯(輥棒輸送)和窯車式隧道窯。其中,輥道窯因能耗低、溫控精準,成為錳酸鋰生產的主流設備。

工作原理

- 熱工過程:燃料在燒成段燃燒產生高溫(通常700-900℃),熱量通過輻射、對流和傳導傳遞給物料。

- 逆流熱交換:高溫制品與低溫氣體逆向流動,提高熱效率,降低能耗。

- 連續化生產:物料通過輥棒或窯車依次經過各段,實現24小時不間斷作業。

技術優勢

- 超長窯體設計:如貴州嘉尚新能源的100米隧道窯,延長物料停留時間(20小時以上),確保燒結充分。

- 氣氛控制:空氣輥道窯提供氧化性氣氛,適配錳酸鋰的氧化燒結需求;氣氛保護窯則用于需惰性氣體保護的材料。

- 自動化集成:全流程自動化生產線集成上料、混料、裝缽、燒結、包裝等工序,減少人為誤差。

二、產業應用與案例分析

錳酸鋰生產核心環節

隧道窯是錳酸鋰正極材料燒結的關鍵設備,直接影響材料的晶體結構、電化學性能及一致性。通過精準控制溫度曲線(如升溫速率、保溫時間)和氣氛條件,可優化錳酸鋰的層狀結構,提升容量與循環穩定性。

典型應用案例

- 貴州嘉尚新能源:

建成全球最長100米錳酸鋰隧道窯生產線,產能從2萬噸/年提升至5萬噸/年,日產量達35噸。

全自動化生產線實現能耗降低50%,產品一致性顯著提高,累計產值達1.75億元(2024年6月數據)。 - 技術升級效果:

傳統50米窯爐能耗高、產能低,而新型100米窯爐通過熱回收技術,單位產品能耗下降,同時產量翻倍。

經濟與環境效益

- 成本優化:單線產能提升降低單位固定成本,自動化減少人力需求。

- 綠色生產:余熱回收系統將廢氣熱量用于預熱段,綜合能效提升30%以上。

三、技術發展趨勢

超長窯體與智能化

- 窯體長度向150米以上延伸,進一步延長燒結時間,提升材料性能。

- 集成AI溫控系統,實時調整燃燒參數,實現±1℃精度控制。

氣氛控制精細化

開發多區段氣氛調節技術,適應高鎳三元、富鋰錳基等復雜材料的燒結需求。

模塊化與節能設計

- 采用輕質耐火材料減少窯體熱容,縮短升溫時間。

- 富氧燃燒技術降低氮氧化物排放,符合碳中和目標。

結語

錳酸鋰隧道窯作為鋰離子電池材料生產的核心裝備,其技術迭代直接推動產業降本增效。隨著超長窯體、智能控制及節能技術的融合,隧道窯將在提升錳酸鋰材料性能、支撐動力電池規模化生產中發揮更關鍵作用。

標簽:

上一條

更多新聞